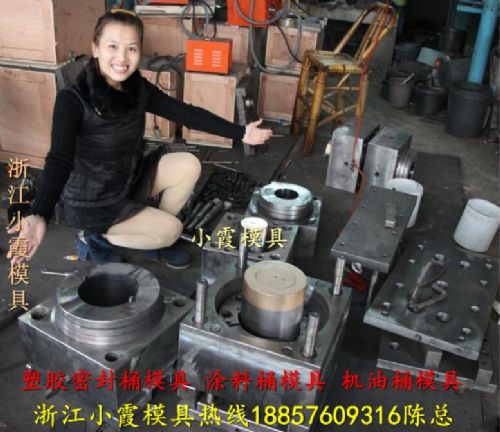

随着工业发展,20kg机油桶作为润滑油、化工产品的常见包装容器,其塑料模具的开发设计制造显得尤为重要。一个高质量的模具不仅能提升生产效率,还能确保产品的一致性和耐用性。本文将详细介绍开发设计制造20kg机油桶塑料模具的全过程,包括需求分析、设计要点、制造流程和质量控制等关键环节。

在开发阶段,需明确模具的应用需求。20kg机油桶通常采用高密度聚乙烯(HDPE)或聚丙烯(PP)等塑料材料,要求模具具备高强度、耐腐蚀和良好的脱模性能。开发团队需与客户沟通,确定桶体的尺寸、壁厚、密封结构以及生产批量。例如,20kg桶的标准容量约为20升,设计时需考虑桶身直径、高度以及把手、螺纹口等细节,确保模具能满足注塑工艺的要求。

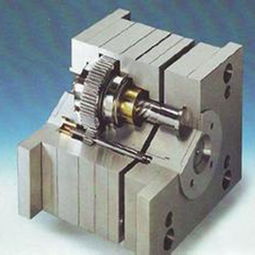

设计环节是模具制造的核心。设计人员需使用CAD/CAM软件进行三维建模,优化流道系统和冷却系统,以减少生产周期和废品率。关键设计要点包括:分型面的选择应便于脱模,避免产生飞边;浇口设计需确保塑料均匀填充,防止缩痕或气泡;顶出机构应平稳可靠,避免损坏产品。针对20kg机油桶的大尺寸特性,模具结构需加强支撑,防止变形,并考虑多腔设计以提高产量。

制造过程涉及材料选择、加工和组装。模具钢通常选用P20或H13等优质钢材,以保证耐磨性和寿命。加工步骤包括数控铣削、电火花加工和磨削,确保型腔和型芯的精度。在组装阶段,需严格测试模具的密封性和运动部件,如滑块和顶针,以确保运行顺畅。制造过程中,质量控制至关重要,通过三坐标测量和试模验证,调整参数以达到产品标准。

模具的调试与优化不容忽视。在试生产阶段,需检查机油桶的壁厚均匀性、密封性能和外观缺陷,必要时修改模具设计。持续维护和保养能延长模具寿命,例如定期清洁和润滑。开发设计制造20kg机油桶塑料模具是一个系统工程,需团队协作、先进技术和严格管理,以满足市场需求并推动行业发展。